在數(shù)字化轉(zhuǎn)型的浪潮中,工業(yè)互聯(lián)網(wǎng)正成為推動(dòng)制造業(yè)升級的核心引擎。其中,18號智能工廠憑借其前沿的數(shù)據(jù)服務(wù)實(shí)踐,成功打造了數(shù)據(jù)驅(qū)動(dòng)的智能制造新模式,為行業(yè)樹立了優(yōu)秀標(biāo)桿。

一、項(xiàng)目背景與愿景

18號智能工廠作為某大型制造企業(yè)的核心生產(chǎn)基地,面臨著市場需求多變、生產(chǎn)效率亟待提升、質(zhì)量控制要求日益嚴(yán)苛等多重挑戰(zhàn)。工廠管理層深刻認(rèn)識到,傳統(tǒng)制造模式已難以適應(yīng)新時(shí)代的競爭,必須依托工業(yè)互聯(lián)網(wǎng),實(shí)現(xiàn)全要素、全產(chǎn)業(yè)鏈、全價(jià)值鏈的深度互聯(lián)與智能化改造。其核心愿景是構(gòu)建一個(gè)以數(shù)據(jù)為血液、以網(wǎng)絡(luò)為神經(jīng)的智能生產(chǎn)系統(tǒng),實(shí)現(xiàn)生產(chǎn)過程的實(shí)時(shí)感知、精準(zhǔn)決策與動(dòng)態(tài)優(yōu)化。

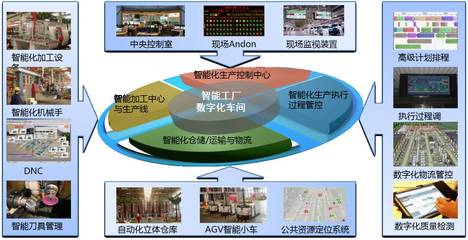

二、工業(yè)互聯(lián)網(wǎng)數(shù)據(jù)服務(wù)體系架構(gòu)

18號智能工廠的工業(yè)互聯(lián)網(wǎng)數(shù)據(jù)服務(wù)架構(gòu),可以概括為“云-邊-端”協(xié)同的一體化體系:

1. “端”側(cè)全面感知:在生產(chǎn)線上廣泛部署智能傳感器、RFID、機(jī)器視覺系統(tǒng)、工業(yè)機(jī)器人等終端設(shè)備,實(shí)時(shí)采集設(shè)備狀態(tài)、工藝參數(shù)、物料流動(dòng)、產(chǎn)品質(zhì)量、能耗環(huán)境等海量數(shù)據(jù),實(shí)現(xiàn)了生產(chǎn)現(xiàn)場數(shù)據(jù)的“應(yīng)采盡采”。

2. “邊”側(cè)敏捷處理:在車間層部署邊緣計(jì)算網(wǎng)關(guān)和服務(wù)器,對實(shí)時(shí)性要求高的數(shù)據(jù)進(jìn)行本地化預(yù)處理、過濾和輕量級分析(如設(shè)備異常預(yù)警、視覺質(zhì)檢),有效降低云端負(fù)載和網(wǎng)絡(luò)延遲,保障關(guān)鍵控制的實(shí)時(shí)響應(yīng)。

3. “云”側(cè)智能賦能:將處理后的數(shù)據(jù)匯聚至工業(yè)互聯(lián)網(wǎng)平臺,構(gòu)建統(tǒng)一的數(shù)據(jù)湖。基于平臺提供的強(qiáng)大算力與算法庫,開展深度數(shù)據(jù)挖掘與分析,支撐上層各類智能應(yīng)用。

三、數(shù)據(jù)驅(qū)動(dòng)的核心應(yīng)用場景與成效

通過上述數(shù)據(jù)服務(wù)體系,18號智能工廠在多個(gè)關(guān)鍵場景實(shí)現(xiàn)了突破性應(yīng)用:

- 預(yù)測性維護(hù)與設(shè)備管理:通過對機(jī)床、機(jī)器人等關(guān)鍵設(shè)備的振動(dòng)、溫度、電流等運(yùn)行數(shù)據(jù)持續(xù)監(jiān)測,結(jié)合機(jī)器學(xué)習(xí)模型,精準(zhǔn)預(yù)測部件故障與剩余壽命。實(shí)踐表明,該應(yīng)用將非計(jì)劃停機(jī)時(shí)間降低了40%,備件庫存成本減少了25%,設(shè)備綜合效率(OEE)顯著提升。

- 工藝參數(shù)優(yōu)化與質(zhì)量提升:將生產(chǎn)過程中的海量工藝參數(shù)(如溫度、壓力、速度)與最終產(chǎn)品的質(zhì)量檢測結(jié)果進(jìn)行關(guān)聯(lián)分析,利用算法模型反向推導(dǎo)出最優(yōu)工藝窗口。這使得產(chǎn)品一次合格率提高了3.5%,同時(shí)減少了質(zhì)量追溯的時(shí)間,從以往的數(shù)小時(shí)縮短至分鐘級。

- 柔性生產(chǎn)與精準(zhǔn)排程:通過集成訂單數(shù)據(jù)、物料數(shù)據(jù)、設(shè)備狀態(tài)數(shù)據(jù)、人員技能數(shù)據(jù),構(gòu)建動(dòng)態(tài)排產(chǎn)模型。系統(tǒng)能夠?qū)崟r(shí)響應(yīng)訂單變化、設(shè)備異常等擾動(dòng),快速生成最優(yōu)生產(chǎn)計(jì)劃,使訂單交付周期平均縮短了18%,在制品庫存降低了30%。

- 能耗管理與綠色制造:對全廠水、電、氣等能源消耗進(jìn)行精細(xì)化計(jì)量與監(jiān)控,分析各生產(chǎn)單元、各時(shí)間段的能耗模式,識別節(jié)能潛力點(diǎn)。通過優(yōu)化設(shè)備啟停策略和工藝參數(shù),工廠整體能耗同比下降了12%,邁出了堅(jiān)實(shí)的綠色制造步伐。

- 供應(yīng)鏈協(xié)同與可視化:通過工業(yè)互聯(lián)網(wǎng)平臺與上下游供應(yīng)商、物流商的信息系統(tǒng)對接,實(shí)現(xiàn)了從原材料入庫到成品出庫的全鏈條數(shù)據(jù)可視。任何環(huán)節(jié)的延誤或異常都能被迅速定位并預(yù)警,供應(yīng)鏈響應(yīng)速度提升了20%,庫存周轉(zhuǎn)率得到改善。

四、經(jīng)驗(yàn)與行業(yè)啟示

18號智能工廠的成功并非一蹴而就,其經(jīng)驗(yàn)為業(yè)界提供了寶貴借鑒:

1. 頂層設(shè)計(jì),業(yè)務(wù)驅(qū)動(dòng):數(shù)字化轉(zhuǎn)型始終以解決實(shí)際業(yè)務(wù)痛點(diǎn)、提升核心價(jià)值為目標(biāo),而非為了技術(shù)而技術(shù)。工廠從最迫切的設(shè)備管理和質(zhì)量提升入手,取得了立竿見影的效果,為后續(xù)全面推進(jìn)奠定了基礎(chǔ)。

2. 數(shù)據(jù)治理,夯實(shí)根基:工廠高度重視數(shù)據(jù)質(zhì)量,建立了統(tǒng)一的數(shù)據(jù)標(biāo)準(zhǔn)、編碼體系和治理流程,確保數(shù)據(jù)的準(zhǔn)確性、一致性和可用性,這是所有智能應(yīng)用得以有效運(yùn)行的前提。

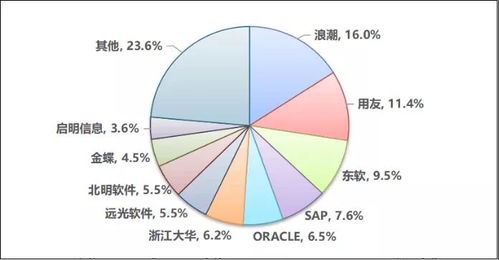

3. 平臺賦能,生態(tài)共建:依托開放、可擴(kuò)展的工業(yè)互聯(lián)網(wǎng)平臺,不僅整合了內(nèi)部資源,也便于引入外部優(yōu)秀的算法模型和工業(yè)APP,與合作伙伴共建創(chuàng)新生態(tài),加速能力迭代。

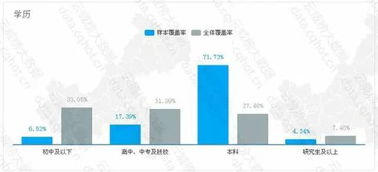

4. 人才與文化轉(zhuǎn)型:同步推進(jìn)人員技能培訓(xùn)與組織文化變革,培養(yǎng)既懂制造又懂?dāng)?shù)據(jù)的復(fù)合型人才,并倡導(dǎo)基于數(shù)據(jù)的決策文化,讓數(shù)據(jù)真正成為企業(yè)的新型生產(chǎn)要素。

###

18號智能工廠的實(shí)踐生動(dòng)證明,工業(yè)互聯(lián)網(wǎng)數(shù)據(jù)服務(wù)是釋放制造業(yè)數(shù)據(jù)價(jià)值、實(shí)現(xiàn)智能制造的關(guān)鍵路徑。它將孤立的設(shè)備、沉默的數(shù)據(jù)轉(zhuǎn)化為協(xié)同的生產(chǎn)力和創(chuàng)新的源泉。隨著5G、人工智能、數(shù)字孿生等技術(shù)的深度融合,數(shù)據(jù)驅(qū)動(dòng)的智能制造必將邁向更廣范圍、更深層次、更高水平的智能化,持續(xù)引領(lǐng)中國制造業(yè)的高質(zhì)量發(fā)展。